PLC (کنترلکننده منطقی برنامهپذیر) یک سیستم کنترلی دیجیتال است که برای اتوماسیون فرایندهای صنعتی استفاده میشود و میتواند طیف گستردهای از تجهیزات و ماشینآلات را کنترل کند. این فناوری با کاهش نیاز به مداخله انسانی، افزایش دقت و کاهش خطاهای تولید، باعث بهبود کارایی صنایع و بهرهوری تولید شده ؛همچنین کاهش هزینههای عملیاتی و افزایش کیفیت محصولات را به همراه داشته است.

PLC یا پی ال سی چیست؟

PLC یا کنترلکننده منطقی برنامهپذیر (Programmable Logic Controller) یک دستگاه الکترونیکی است . این دستگاه برای کنترل فرایندهای صنعتی و خودکارسازی عملیات مختلف در ماشینآلات و تجهیزات صنعتی طراحی شده است. این دستگاهها با استفاده از پردازندههای دیجیتال کار میکنند. همچنین به دلیل برنامهپذیری، میتوانند به راحتی برای انجام وظایف مختلف و پیچیده برنامهریزی شوند.

PLCها معمولاً دارای ورودیها و خروجیهای دیجیتال و آنالوگ هستند و میتوانند دادههای دریافتی از سنسورها و دستگاههای مختلف را پردازش کرده و به دستگاههای دیگر فرمانهای لازم را ارسال کنند. با استفاده از زبانهای برنامهنویسی مختلف، از جمله زبان نردبانی (Ladder Logic)، PLCها قابل برنامهریزی هستند تا عملیات مختلف را در شرایط مختلف اجرا کنند.

ما در این مقاله به آشنایی با حسگرها و سنسورهای ترموکوپل پرداخته ایم.

PLC چگونه کار می کند؟

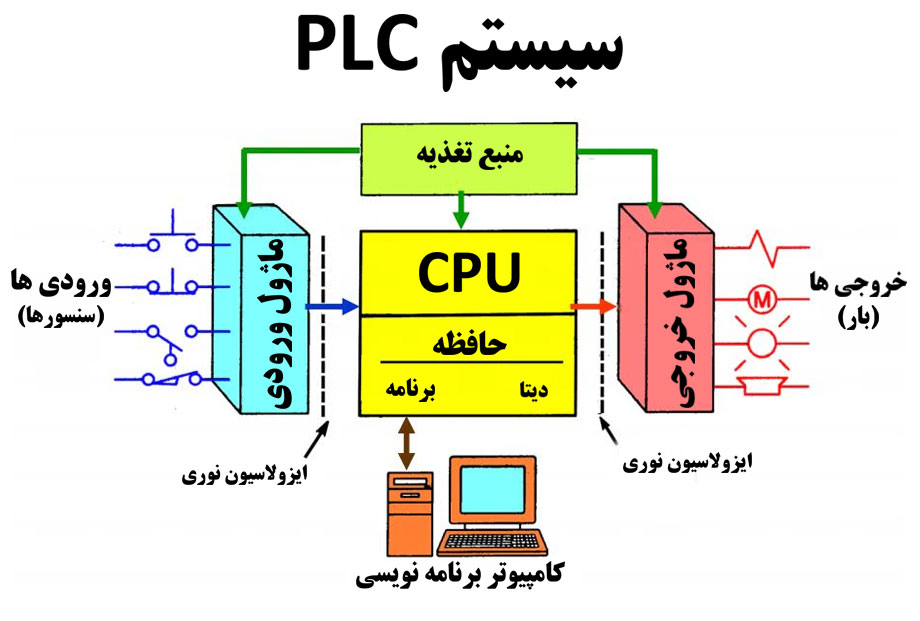

PLC یا کنترلکننده منطقی برنامهپذیر بهصورت یک سیستم دیجیتال کار میکند که میتواند دادههای مختلف را از حسگرها و دستگاههای ورودی دریافت کند، آنها را پردازش کند، و سپس دستورهای مناسب را به دستگاههای خروجی ارسال نماید.

مراحل کارکرد PLC

- دریافت دادهها (ورودی): PLC ابتدا دادههای مختلفی را از حسگرها، سوئیچها، کلیدها و دیگر دستگاههای ورودی دریافت میکند. این دادهها شامل اطلاعاتی مانند دما، فشار، سرعت، سطح مایعات و وضعیت قطعات دستگاه است.

- پردازش دادهها (پردازش برنامه): پس از دریافت دادهها، PLC بر اساس برنامهای که به آن داده شده، این اطلاعات را پردازش میکند. این برنامه به زبانهایی مانند نردبانی (Ladder Logic) نوشته میشود که تعیین میکند در صورت وجود شرایط خاص، چه اقداماتی باید انجام شود.

- ارسال دستورات (خروجی): پس از پردازش اطلاعات، PLC به دستگاههای خروجی مانند موتورها، رلهها، شیرها و لامپها فرمانهای لازم را ارسال میکند. این دستورات بهگونهای است که فرآیند مورد نظر را در دستگاه یا خط تولید کنترل کند.

- حلقه تکرار (پروسه پیوسته): این چرخه (دریافت ورودی، پردازش، و ارسال خروجی) بهصورت پیوسته در PLC تکرار میشود و باعث میشود که کنترل فرایندها بهصورت همزمان و با سرعت بالا انجام شود.

ما در این مقاله به بررسی کنترل سطح مایعات و انواع آن گرداخته ایم.

مثال ساده از نحوه کارکرد

برای مثال، فرض کنید PLC برای کنترل دمای یک کوره صنعتی استفاده میشود. PLC ابتدا دمای کوره را از طریق حسگر دما دریافت میکند. سپس برنامه را بررسی میکند تا ببیند آیا دما به حد تعیینشده رسیده است یا خیر. اگر دما از حد مجاز بالاتر باشد، PLC دستور خاموش کردن سیستم گرمایشی را میدهد، و اگر پایینتر باشد، سیستم گرمایشی را روشن میکند.

بهطور کلی، PLCها با پایش و پردازش مستمر دادهها و ارسال دستورات مناسب، باعث میشوند که فرایندهای صنعتی بهصورت خودکار، دقیق و بدون نیاز به مداخله انسانی انجام شوند.

انواع PLC

PLCها بر اساس کاربرد، اندازه، قدرت پردازش و تعداد ورودیها و خروجیها به انواع مختلفی تقسیم میشوند. در ادامه برخی از رایجترین انواع PLC معرفی می شود:

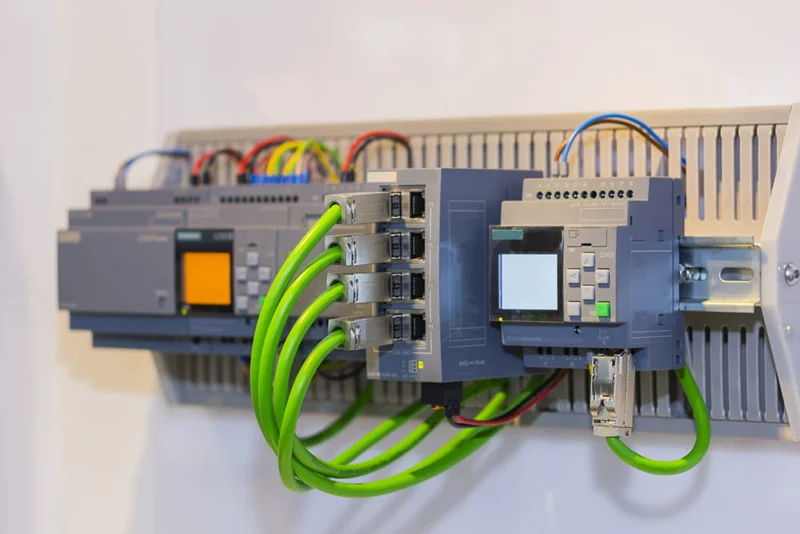

1. PLCهای ماژولار

- این نوع PLCها از ماژولهای مختلف برای ورودیها، خروجیها، پردازنده و منبع تغذیه تشکیل شدهاند.

- این PLCها به دلیل قابلیت گسترش و انعطافپذیری بالا در صنایع بزرگ و پیچیده بهکار میروند.

- هر ماژول میتواند بهطور جداگانه اضافه یا تعویض شود که این امر به آسانی تعمیر و نگهداری کمک میکند.

2. PLCهای کامپکت (Compact)

- در این نوع، تمام اجزا شامل ورودی، خروجی و پردازنده در یک واحد یکپارچه و فشرده قرار دارند.

- این نوع PLCها به دلیل اندازه کوچک و هزینه کمتر برای پروژههای کوچک و متوسط مناسب هستند.

- گسترش این PLCها نسبت به نوع ماژولار محدودتر است و معمولاً تعداد ورودی و خروجیهای کمتری دارند.

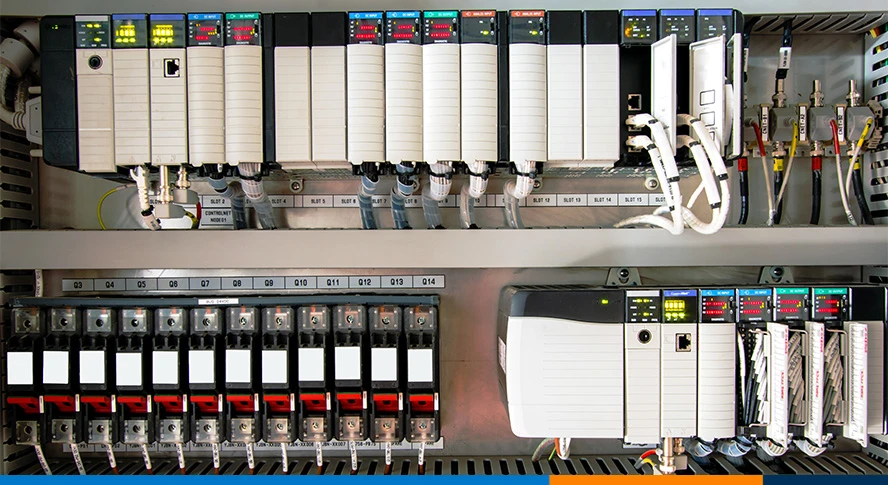

3. PLCهای رکتی (Rack-mounted PLCs)

- این نوع PLCها از ساختار رک استفاده میکنند که شامل چندین ماژول مستقل است که در یک قاب یا رک نصب میشوند.

- مناسب برای کاربردهای بسیار پیچیده و بزرگ از قبیل کنترل و مدیریت چندین فرایند بهطور همزمان می باشند.

- به دلیل مقیاسپذیری و قدرت بالا، در صنایع سنگین و پروژههای بزرگ استفاده میشود.

4. PLCهای مینی و میکرو

- این PLCها اندازه کوچکتری دارند و برای کاربردهای سادهتر و پروژههای کوچکتر طراحی شدهاند.

- تعداد ورودی و خروجیهای کمتری دارند و معمولاً برای کنترلهای ساده، سیستمهای خانگی، یا تجهیزات کوچک استفاده میشوند.

- از نظر قیمت و مصرف انرژی نیز بسیار مقرون بهصرفه هستند.

5. PLCهای شبکهای (Distributed PLCs)

- این نوع PLCها برای کنترل و مدیریت توزیعشده استفاده میشوند که در آن واحدهای کنترلی مختلف بهصورت شبکهای به هم متصل هستند.

- در پروژههای بزرگ و گسترده که نیاز به کنترل چندین قسمت از سیستم بهصورت توزیعشده و مستقل وجود دارد، این نوع PLCها بسیار کارآمدند.

- اغلب در صنایعی مانند نفت و گاز، و سیستمهای توزیع آب و برق بهکار میروند.

6. PLCهای ایمنی (Safety PLCs)

- این PLCها بهطور خاص برای کاربردهای ایمنی طراحی شدهاند و برای کاهش ریسک و حفاظت از افراد و تجهیزات در محیطهای صنعتی حساس به کار میروند.

- در صنایعی که نیاز به رعایت بالای استانداردهای ایمنی دارند مانند صنایع خودروسازی، شیمیایی و پتروشیمی، از این نوع PLC استفاده میشود.

7. PLCهای نرمافزاری (Soft PLCs)

- در این نوع، نرمافزار کنترل صنعتی بر روی یک کامپیوتر اجرا میشود و وظایف PLC را انجام میدهد.

- از این نوع سیستمها اغلب در موارد نیاز به قدرت پردازشی بالا و تعاملات پیچیده با سیستمهای اطلاعاتی استفاده میشود.

- به دلیل انعطافپذیری نرمافزاری، این PLCها برای کنترل فرایندهای خاص یا تحلیل دادههای پیچیده مناسباند.

هر کدام از این انواع PLC بر اساس نیاز و شرایط پروژه میتوانند بهترین کارایی را در صنعت داشته باشند و به بهبود خودکارسازی، کاهش هزینهها، و افزایش بهرهوری کمک کنند.

ویژگی های PLC

قابلیت برنامهریزی ترتیبی و منطقی:

PLCها با توانایی اجرای دستورات ترتیبی و منطقی، قادر به اجرای برنامههای پیچیده کنترلی را به طور دقیق و مرحلهبهمرحله می باشند.

قابلیت برنامهریزی مجدد:

برنامهریزی مجدد PLCها با استفاده از نرمافزارهای مخصوص، امکان کنترل فرآیندهای مختلف را فراهم میآورد. این ویژگی به کاربران اجازه میدهد بدون تغییر سختافزار، برنامهها و عملیات دستگاه را به راحتی تغییر دهند.

دوام و استحکام بالا:

PLCها برای کار در محیطهای صنعتی طراحی شدهاند، جایی که دستگاهها ممکن است تحت شرایط سختی همچون دماهای بالا، رطوبت، گرد و غبار و لرزش قرار بگیرند. این دستگاهها در برابر این شرایط مقاومت بالایی دارند.

سرعت و دقت بالا:

PLCها برای پردازش دستورات و تصمیمگیریهای کنترلی در زمان واقعی طراحی شدهاند. این قابلیت برای کاربردهایی که نیاز به کنترل دقیق و سریع دارند، بسیار مهم است.

قابلیت گسترش و انعطافپذیری:

بیشتر PLCها به راحتی میتوانند با افزودن ماژولهای اضافی (مثل ماژولهای ورودی/خروجی یا ماژولهای ارتباطی) گسترش داده شوند. این امر امکان کنترل فرآیندهای پیچیدهتر را فراهم میکند.

سادگی در عیبیابی و نگهداری:

اکثر نرمافزارهای PLC امکاناتی برای عیبیابی و شبیهسازی دارند که به مهندسان کمک میکند تا به سرعت اشکالات را پیدا کرده و رفع کنند. این امر باعث کاهش زمان توقف و افزایش بهرهوری میشود.

امنیت و ایمنی بالا:

PLCها در بسیاری از صنایع حساس به ایمنی استفاده میشوند و به دلیل استانداردهای امنیتی بالا، میتوانند خطاها را تشخیص دهند و از بروز حوادث جلوگیری کنند.

پشتیبانی از پروتکلهای ارتباطی متنوع:

PLCها با پشتیبانی از پروتکلهای ارتباطی مختلف مانند Modbus، Profibus، Ethernet و CANbus، امکان ارتباط با دستگاهها و سنسورهای مختلف و حتی شبکههای کنترلی بزرگتر را دارند.

قابلیت کنترل خودکار:

PLCها میتوانند با استفاده از الگوریتمهای کنترلی پیچیده، فرآیندهای صنعتی را به صورت خودکار و بدون نیاز به نظارت دائمی انسان کنترل کنند.

اگر تمایل به آشنایی با انواع کنترل سطح ها را دارید حتما کلیک کنید.

کاربردهای PLC

صنایع تولیدی: PLC برای کنترل خطوط تولید، دستگاههای مونتاژ، سیستمهای بستهبندی، و سایر تجهیزات صنعتی استفاده میشود. این سیستمها به هماهنگی بین ماشینآلات، ردیابی عملکرد و کاهش زمان توقف کمک میکنند.

کنترل و اتوماسیون ماشینآلات: در ماشینآلات پیچیدهای مانند دستگاههای تزریق پلاستیک، ماشینهای CNC، و پرسهای صنعتی، PLC برای کنترل دقیق حرکتها و زمانبندیها نقش کلیدی دارد و بهرهوری و کیفیت تولید را افزایش میدهد.

سیستمهای حمل و نقل و انبارداری: PLC در سیستمهای خودکار حملونقل مواد، مانند نوار نقالهها، آسانسورها، و تجهیزات انبارداری، جهت بهینهسازی جابجایی کالاها و بهبود فرآیندهای ذخیرهسازی به کار میرود.

صنایع نفت، گاز و پتروشیمی: این صنایع به دلیل خطرات بالای ایمنی، نیازمند سیستمهای کنترلی دقیق هستند و PLC برای مانیتورینگ و کنترل فرآیندهای استخراج، پالایش و انتقال مواد شیمیایی بسیار مناسب است.

سیستمهای تصفیه آب و فاضلاب: در این سیستمها، PLC برای کنترل و نظارت بر فرآیندهای پمپاژ، تصفیه و توزیع آب استفاده میشود و باعث بهینهسازی و افزایش دقت این فرآیندها میشود.

نیروگاهها و سیستمهای تولید انرژی: PLC برای کنترل و هماهنگی تجهیزات نیروگاهها، مدیریت تولید انرژی، و پایداری شبکه برقرسانی، بهویژه در سیستمهای انرژی تجدیدپذیر مانند نیروگاههای بادی و خورشیدی کاربرد دارد.

صنایع خودروسازی: در خطوط تولید خودرو، PLC برای کنترل مراحل مختلف مونتاژ، رنگآمیزی، جوشکاری و تست خودروها به کار گرفته میشود؛ این اتوماسیون باعث افزایش دقت و کاهش خطا میشود.

صنایع غذایی و دارویی: در این صنایع، PLC برای کنترل دقیق شرایط تولید، مانند دما، رطوبت، سرعت و زمان فرآوری، مورد استفاده قرار میگیرد و در تضمین کیفیت و بهداشت محصولات بسیار مؤثر است.

سیستمهای تهویه مطبوع و ساختمانهای هوشمند: در ساختمانهای هوشمند، PLC برای مدیریت سیستمهای گرمایش، سرمایش، تهویه و روشنایی استفاده میشود. این سیستمها میتوانند باعث صرفهجویی در مصرف انرژی و افزایش راحتی ساکنین شوند.

مشاوره قبل از خرید

برای کسب اطلاعات بیشتر در رابطه با خرید محصولات میتوانید با شماره تلفنهای زیر تماس بگیرید: